Наше производство

Искусство производства корпусной мебели

Производство корпусной мебели - это сложный и многопроцессный процесс, требующий современного оборудования и квалифицированных специалистов. В процессе создания корпусной мебели ключевую роль играют станки, которые обеспечивают высокую точность и эффективность производства.

Одним из важных этапов производства является обработка материалов. Для этого используются различные виды станков, такие как раскроечные станки, которые позволяют точно распилить материалы на необходимые размеры. Затем материалы проходят через станки для обработки кромки, что обеспечивает им прочность и эстетичность. Кроме того, станки для сборки и обработки деталей играют важную роль в создании качественной корпусной мебели. Они обеспечивают точное соединение деталей, что гарантирует прочность и долговечность готового изделия.

Важно отметить, что использование современных станков в производстве корпусной мебели позволяет сократить затраты времени и ресурсов, повысить качество продукции и удовлетворить потребности клиентов в функциональной и стильной мебели.

Altendorf F45

Предназначен для продольной, поперечной, а также распиловки под углом пиломатериалов, древесностружечных и древесноволокнистых плит, фанеры и любых листовых материалов, облицованных шпоном, ламинатом, пластиком, а также заготовок из массивной древесины, с предварительной подрезкой нижней кромки для исключения сколов.

Система привода и направляющих

- ЖК-дисплей

- Вытяжной колпак

- Двухроликовая каретка

Электромеханическая настройка 2-координатного подрезателя - Переключатель на каретке.

- Поворотный поперечный упор DIGIT L

- Продольный упор с ручной регулировкой и дисплеем для считывания размеров/DIGIT X.

Описание

Форматно-обрезной станок Altendorf модели F 45 является ярким представителем нового поколения оборудования, способного значительно повысить точность обработки и производительность труда.

Работой станка управляет интеллектуальная система, которая ведет обработку по оптимальным (заданным) параметрам, обеспечивая максимальную эффективность эксплуатации.

Изменение параметров работы оборудования можно наблюдать на большом ЖК-экране. Удачный дизайн и высокая надёжность выводят это оборудование на лидирующие позиции в своем сегменте.

SCM Olimpic K208ER

Предназначен для нанесения рулонного и полосового кромочного материала, на прямолинейные кромки заготовок из различных плитных материалов на основе древесины (массив древесины, ДСП, МДФ и т.п.).

Cистема подачи обрабатываемых панелей:

- подающий транспортер, состоит из пластин, покрытых резиной с высоким коэффициентом трения, закрепленных в звеньях промышленной цепи;

- перемещение башмаков транспортера происходит по двум стальным направляющим, одной – закругленной, второй – плоской, что обеспечивает прямолинейность перемещения и невосприимчивость к боковым нагрузкам;

- стальной верхний прижим с двумя рядами обрезиненных роликов, установленных на подшипниках, для равномерной подачи и надежной фиксации обрабатываемых деталей;

- ручной подъем верхнего прижима с автоматическим позиционированием рабочих групп в соответствии с выбранной толщиной обрабатываемой панели;

- цифровой механический индикатор выбранной толщины обрабатываемой панели.

Комплектация:

- Узел клеевой ванны, подача кромочного материала и прижимная система

- Торцовочный узел

- Наклоняемый узел снятия свесов «RK-900»

- "ROUND K" – узел обработки углов

- Циклевочный узел

- Полировальный агрегат

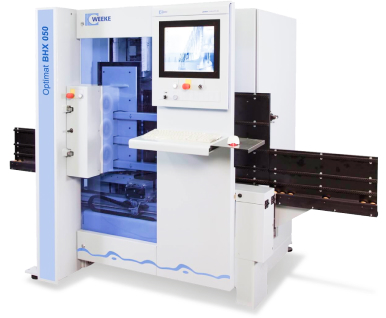

Weeke BHX050

Предназначен для высокоточного сверления сквозных и глухих отверстий в торцах и плоскостях мебельных щитов, обеспечивает сверление всех карт присадки за один проход детали. Станок может быть оснащён дисковой пилой для выборки пазов в пласте детали и фрезерным узлом.

База станка

- стабильная стальная рамная конструкция.

- покрытие - серый лак RDS 240 80 05.

- прямой отсос стружки от обрабатывающих агрегатов с отдельным подключением к системе аспирации.

Система привода и направляющих

- система линейных направляющих с защитой от пыли.

- шарико-винтовая пара в направлениях X, Y и Z.

- техника цифрового привода в направлениях X, Y и Z.

Скорость по осям:

X = 50 м/мин

Y = 50 м/мин

Z = 15 м/мин - не требуемые обслуживания двигатели с оптической передачей цифрового сигнала гарантирующие высокую точность работы.

Система подачи заготовки

Подача осуществляется путем укладки и позиционирования по пневматически поднимаемым упорам заготовки в зоне подачи (по умолчанию, левая часть станка). Обработанные заготовки выходят со стороны выгрузки или, в реверсивном режиме, со стороны загрузки.

Система включает 1 пневматически опускаемый упор для позиционирования заготовки, 1 зажимное устройство для заготовок, перемещаемое по оси Х по принципу шарико-винтовой пары. Позиционирование зажимов автоматически меняется программой. Зажимные губки настраиваются вручную на толщину детали (ход зажима 6 мм).